Zastosowanie izolantu do MDF podczas przygotowywania frontów jest już dziś koniecznością, a nie opcją. Wynika to bezpośrednio z zauważalnie spadającej jakości samych płyt. Obecnie produkowane płyty MDF są coraz bardziej porowate, mniej wypełnione, a krawędzie po obróbce często są popękane lub posiadają liczne wżery i pory.

Na rynku meblarskim panuje dziś ogromna konkurencja. Klienci mają szeroką możliwość wyboru, ale jednocześnie stawiają na jakość powierzchni. Są w stanie zapłacić więcej, oczekując w zamian produktu z najwyższej półki. Właśnie tutaj z pomocą przychodzi izolant MDF LBR21811 Milesi, który pozwala osiągnąć wyższą jakość wykończenia i się wyróżnić.

Konsekwencje braku izolacji

Brak zastosowania izolantu do MDF prowadzi do szeregu poważnych problemów, które mają bezpośredni wpływ na koszty i jakość końcową:

- Zużycie materiału: Porowate krawędzie wchłaniają podkład niczym gąbka, co skutkuje bardzo dużym zużyciem tego materiału. Podkład jest zazwyczaj droższy niż dedykowany izolant mdf, co generuje niepotrzebne koszty.

- Ryzyko wady powierzchni: Ostateczna powłoka z czasem może pękać, a także może dochodzić do pojawienia się niepożądanych przebarwień.

- Dłuższy czas pracy: Wyrównywanie i wypełnianie porowatych krawędzi za pomocą samego podkładu znacząco wydłuża czas pracy potrzebny na przygotowanie elementu do lakierowania. Zastosowanie izolantu do mdf skraca ten etap, dzięki czemu zyskujemy na czasie i zmniejszamy koszty robocizny.

Błąd: Rozcieńczanie Podkładu

W środowisku lakierników pojawia się pewien półśrodek: niektórzy silnie rozcieńczają podkład i w ten sposób próbują zaizolować porowate podłoże MDF. Niestety, nie jest to optymalne rozwiązanie. Podkład jest produktem ustawionym pod inne zastosowanie. Nie marnujmy czasu i materiału na eksperymenty. Zastosujmy dedykowany, przetestowany przez setki praktyków produkt LBR21811. Zobacz, jak łatwa i przyjemna jest jego aplikacja – a efekty mówią same za siebie.

Metodologia Testu: Przygotowanie Krawędzi

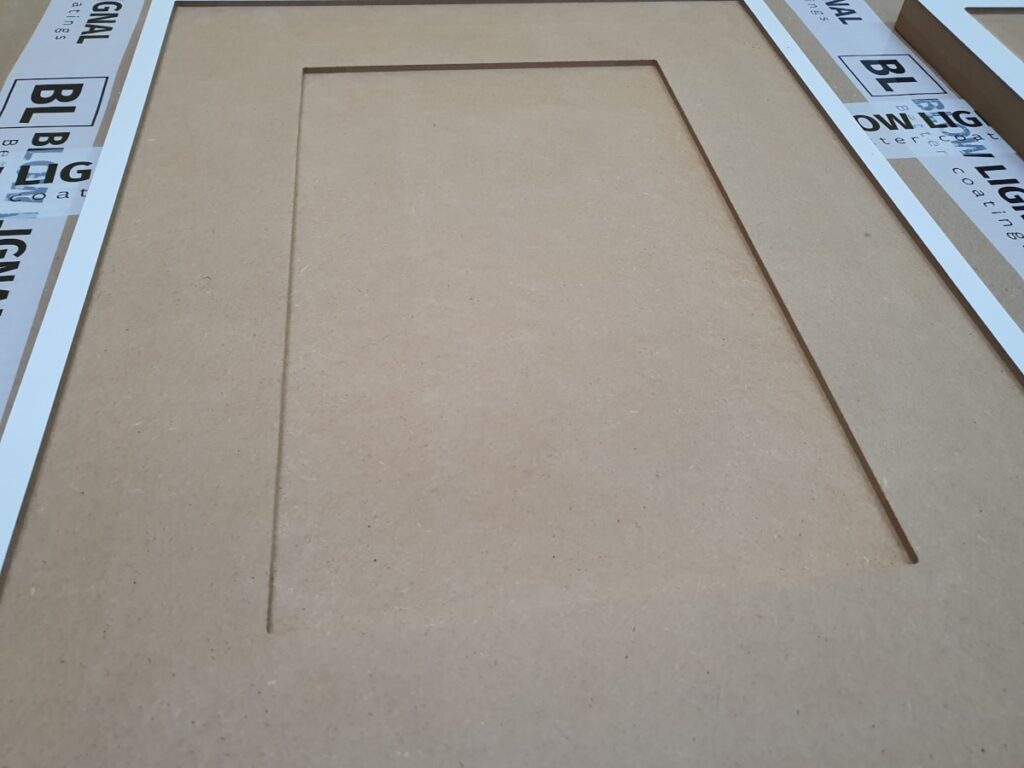

Aby udowodnić, jak kluczowy jest izolant do MDF, przeprowadziliśmy test na dwóch wyfrezowanych frontach, które różniły się stanem początkowym i zastosowaną obróbką.

- Front Testowy A (Kontrolny, po lewej): Front był wysokiej jakości, pozbawiony widocznych niedoskonałości. Zgodnie z tradycyjną metodą, ten element miał być pokryty wyłącznie podkładem.

- Front Testowy B (Z Izolantem, po prawej): Front ten celowo był w gorszej kondycji, z widocznymi i łatwo zauważalnymi niedoskonałościami oraz większymi ubytkami, które wymagały szpachlowania. Na ten element zastosowaliśmy izolant LBR21811 Milesi.

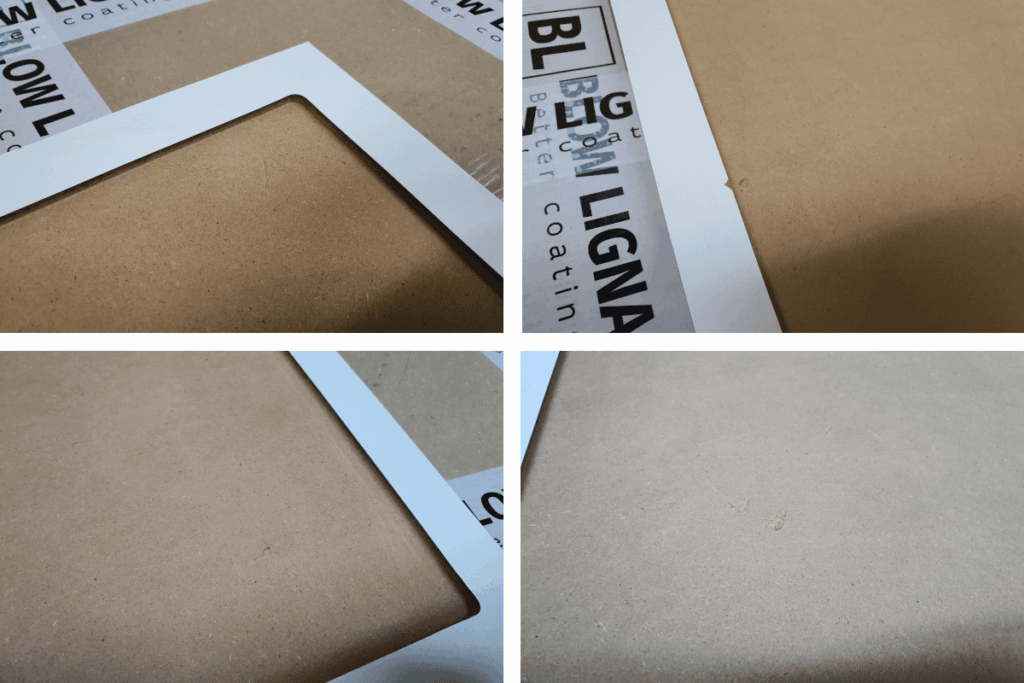

Zdjęcie przedstawia Front Testowy A. Brak widocznych skaz powierzchni.

Pokazujemy powyżej skazy na Froncie Testowym B. Łatwo zauważalne problemy powierzchni.

Wniosek: Porównujemy idealny front traktowany standardowo z frontem problematycznym, ale przygotowanym przy użyciu izolantu mdf LBR21811 Milesi.

Podstawowe Przygotowanie Powierzchni

Zarówno Front A, jak i Front B, wymagały odpowiedniego przygotowania. Kluczowe ubytki na froncie B zostały wstępnie zaszpachlowane. Następnie, oba fronty poddaliśmy procesowi szlifowania i matowienia:

- Szlifowanie Krawędzi CNC: Krawędzie frontów zostały wyszlifowane za pomocą szlifierki mimośrodowej. Użyto papieru o gradacji P180. Opcjonalnie, dla precyzyjniejszego wyrównania nierówności i eliminacji drobnych niedoskonałości po obróbce CNC, zastosowano dodatkowy szlif papierem P320.

- Matowienie Powierzchni: Powierzchnie surowego MDF-u oraz wszelkie powierzchnie laminatu zostały zmatowione przy pomocy papieru na gąbce lub klocka do szlifowania o gradacji P320.

- Gotowość do Aplikacji: Tak przygotowana powierzchnia była gotowa do dalszej obróbki. Front B jako pierwszy otrzymał izolant LBR21811 Milesi, po czym oba elementy zostały pokryte podkładem LBR608 Milesi.

W kolejnej sekcji pokażemy, jak izolant do MDF wpłynął na wygląd frontu problematycznego w porównaniu do frontu wysokiej jakości, na którym go zaniechano.

Aplikacja Izolantu MDF (LBR 21811) Milesi: Precyzyjne Mieszanie i Technika Natrysku

Po zaszpachlowaniu i dokładnym szlifowaniu frontu testowego B (problematycznego), przystępujemy do aplikacji izolantu LBR 21811 Milesi. Ten etap wymaga najwyższej precyzji, aby zagwarantować pełne właściwości izolujące.

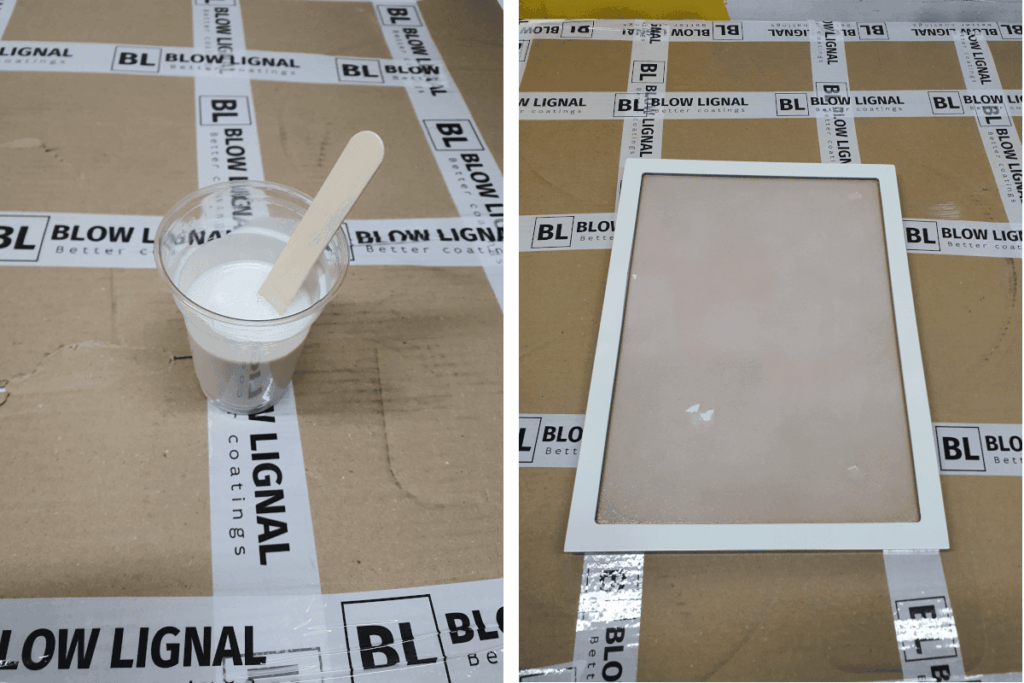

Przygotowanie Bazy: Niezbędne Wstępne Mieszanie

Izolant do MDF LBR 21811 Milesi charakteryzuje się wysoką zawartością ciał stałych na poziomie 50% (+/-). Jest to klucz do szybkiego i skutecznego uszczelnienia powierzchni. Z tego powodu obowiązkowe jest dokładne wymieszanie bazy LBR 21811 Milesi przed dodaniem utwardzacza, aby zapobiec osiadaniu składników na dnie pojemnika i zagwarantować spójność każdej partii.

Wymóg Powierzchni: Elementy MDF muszą być idealnie czyste i odpylone. Wszelkie zanieczyszczenia zablokują proces adhezji i obniżą skuteczność, dla której stosujemy izolant mdf.

Proporcje Mieszanki 2K: Gwarancja Twardości i Trwałości

LBR 21811 Milesi to system dwuskładnikowy (2K). Zastosowanie utwardzacza (LNB 77) jest kluczowe dla trwałego utwardzenia chemicznego i odporności powłoki.

- Baza: LBR 21811 – 2 części objętościowo

- Utwardzacz: LNB 77 – 1 część objętościowo

- Rozcieńczalnik: LZC 1026 – 20–30% objętościowo (Dostosowanie do warunków aplikacji)

Wskazówka od Praktyka: Aby ułatwić przygotowanie mieszanki w lakierni, w oparciu o dokładne proporcje z karty technicznej (48,1% objętościowo), zaleca się stosowanie uproszczonego, praktycznego stosunku 2:1 objętościowo. Na przykład na 1000 ml LBR21811 należy dodać 500 ml LNB77 oraz 200-300 ml LZC1026.

Obowiązek Mieszania: Po dodaniu utwardzacza, mieszankę należy dynamicznie wymieszać przez co najmniej 60 sekund. Gotowa mieszanka zachowuje 3 godziny żywotności (pot-life) na aplikację.

Zdjęcie po lewej stronie prezentuje przygotowaną mieszankę izolantu do MDF LBR 21811 Milesi w optymalnej konsystencji do aplikacji natryskowej.

Ten izolant mdf charakteryzuje się bardzo pożądanymi cechami, które znacząco ułatwiają pracę w lakierni:

- Płynność: Mieszanka jest wysoce płynna, co gwarantuje jej doskonałą aplikację. Z łatwością penetruje mikropęknięcia i pory w krawędziach frezowanego MDF-u, zapewniając skuteczne uszczelnienie.

- Wskaźnik Aplikacji (Białe Zabarwienie): Kluczową zaletą jest białe zabarwienie izolantu LBR 21811 Milesi. Barwnik ten pełni funkcję wizualnego wskaźnika.

- Ułatwia to aplikację, ponieważ lakiernik natychmiast widzi, gdzie i w jakiej ilości materiał został już nałożony.

- Większa grubość nałożonej powłoki przekłada się na mniejszą przezroczystość elementu. Pozwala to na precyzyjną kontrolę, aby newralgiczne krawędzie (gdzie izolant do MDF jest najbardziej potrzebny) zostały odpowiednio nasycone.

Takie parametry wizualne przekładają się na skrócenie czasu pracy i eliminację ryzyka pominięcia krytycznych obszarów.

Szybki Natrysk i Suszenie

Technika Aplikacji: Stosujemy natrysk pneumatyczny z dyszą w zakresie 1.4 – 2.0 mm. Kluczowe jest nałożenie jednej, obfitej warstwy, celując szczególnie w krawędzie i elementy frezowane – to właśnie tam izolant do MDF musi działać najskuteczniej.

Szybkość Pracy: LBR 21811 Milesi jest produktem wysoce wydajnym. W temperaturze 18–22 stopni Celsjusza izolant mdf-u jest suchy i gotowy do dalszej obróbki (aplikacji podkładu) już po 30 minutach.

Na załączonym zdjęciu skupiamy się na krawędzi elementu, na którą zaaplikowano izolant do MDF LBR 21811 Milesi. Wizualizacja ta potwierdza, że przy odpowiednim przygotowaniu mieszanki (zgodnie z proporcjami 2:1 objętościowo), izolant doskonale przylega do powierzchni i nie ścieka z pionowych krawędzi.

To kluczowa cecha, która świadczy o optymalnej lepkości i zawartości ciał stałych produktu.

Zalecana Technika Aplikacji:

Aby zapewnić maksymalną penetrację i dotarcie do wszystkich, nawet najbardziej newralgicznych miejsc (zwłaszcza w przypadku skomplikowanych frezów), izolant LBR 21811 Milesi warto nakładać w formie jednej obfitej warstwy, rozłożonej na dwa przejścia natryskowe.

Taka metoda aplikacji gwarantuje, że:

- Pokrycie: Izolant mdf pokryje cały obszar.

- Nasycenie: Krawędzie zostaną w pełni nasycone, co jest warunkiem wstępnym dla osiągnięcia idealnej gładkości po podkładowaniu.

Prawidłowo zaaplikowany izolant do MDF stanowi solidną barierę, minimalizującą zużycie droższego podkładu w kolejnych etapach.

Próba Ostateczna: Podkładowanie Kontrolne

Po wyschnięciu izolantu, na froncie B wykonano międzyszlif papierem P320 na gąbce. Był on delikatny i miał na celu usunięcie włosa, który wstał po kontakcie z rozcieńczalnikiem. Konieczne jest super dokładne odpylenie. Należy pamiętać, że jeśli aplikacja podkładu nie nastąpi w ciągu 3 godzin od izolowania, konieczne jest ostrzejsze szlifowanie (P320), by aktywować powierzchnię.

Przygotowanie Podkładu LBR608 Milesi

Użyto dedykowanego podkładu LBR608 Milesi. Proporcje mieszania objętościowo to:

- Podkład (LBR608): 2 części

- Utwardzacz (LNB613): 1 część

- Rozcieńczalnik (LZC1026): 30% objętościowo

(Na przykład: 1000 ml LBR608 wymaga 500 ml utwardzacza i 300 ml rozcieńczalnika.)

Aplikacja Podkładu Metodą „Mokro na Półsucho”

Zastosowano technikę podkładowania polegającą na nałożeniu pierwszej warstwy, odczekaniu 30 minut, a następnie nałożeniu drugiej warstwy na półsuchą powierzchnię. Jest to technika zalecana, gdyż minimalizuje wstawanie włosa i poprawia adhezję.

Wyniki Porównawcze

Pierwsza Warstwa Podkładu

- Front Testowy A (Bez izolantu): Podkład „znikał” na krawędziach podczas pierwszego przejścia. Pełne krycie osiągnięto dopiero po drugim przejściu.

- Front Testowy B (Z izolantem LBR 21811 Milesi): Izolant do MDF zadziałał natychmiast. Już pierwsze przejście natryskowe dawało silne krycie. Krawędzie były doskonale zakryte, a miejsca po szpachlowaniu stały się niemal niewidoczne.

Front testowy A (bez izolantu) po nałożeniu pierwszej warstwy podkładu LBR608 Milesi.

Zdjęcia pokazują krawędzie po nałożeniu pierwszej warstwy podkładu na front testowy A (bez izolantu). Widać łato niedoskonałości.

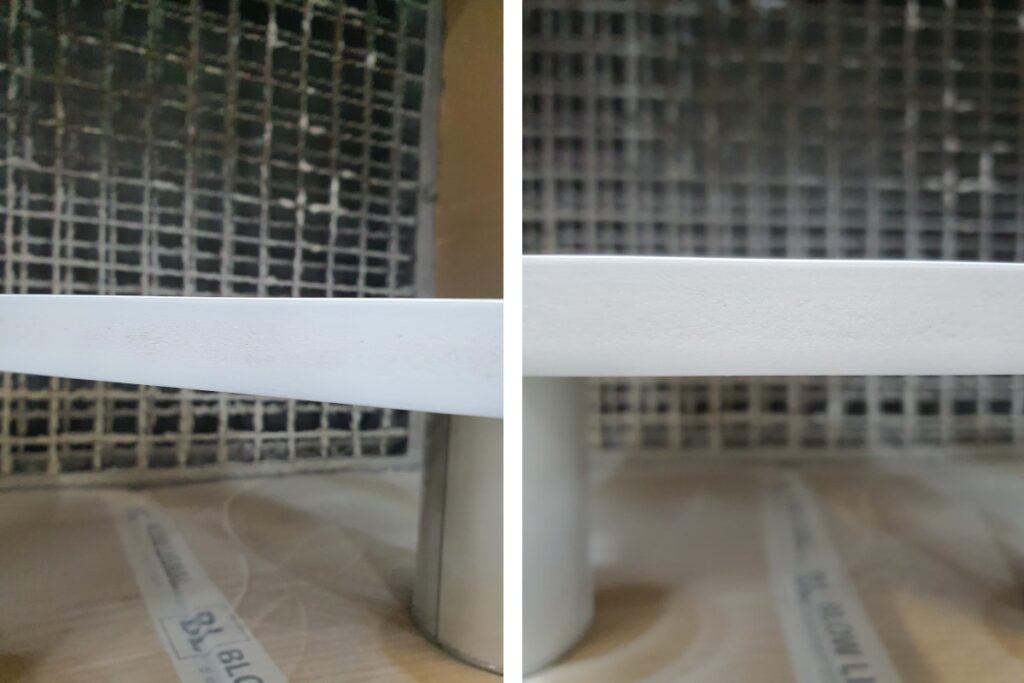

Porównanie Wizualne: Pierwsza Warstwa Podkładu LBR608 Milesi

Zdjęcia doskonale ilustrują stan frontów po nałożeniu pierwszej warstwy podkładu LBR608 Milesi. O ile na płaskiej powierzchni problem może nie być od razu widoczny, to analiza krawędzi ujawnia katastrofalne skutki braku izolacji.

Front Testowy A (Bez Izolantu MDF)

Krawędzie Frontu A wyglądają tragicznie. Pomimo zastosowania obfitej ilości podkładu, porowata struktura płyty MDF wchłonęła materiał, co skutkuje licznymi niedoskonałościami w postaci „dziurek” i wżerów. Podkład nie zdołał stworzyć gładkiej, zamykającej powłoki, a jedynie został częściowo wciągnięty. To jest najlepszy dowód na to, że sam podkład nie ma wystarczających właściwości izolujących i wymaga izolantu do MDF.

Front testowy B (z izolantem LBR21811 Milesi) po nałożeniu pierwszej warstwy podkładu.

Krawędzie frontu B (z izolantem LBR21811 Milesi) po nałożeniu pierwszej warstwy podkładu.

Front Testowy B (Z Izolantem LBR 21811 Milesi)

W tym samym momencie, Front B prezentuje zupełnie inny obraz. Dzięki barierze, jaką stworzył izolant LBR 21811 Milesi, pierwsza warstwa podkładu pozostaje na powierzchni, skutecznie wypełniając i kryjąc szpachlowane miejsca oraz pory. Już po jednej warstwie podkładu, krawędź jest niemal idealna.

Wniosek: Ten test dowodzi, że izolant mdf jest niezbędny, by natychmiastowo uszczelnić krawędzie. Bez niego tracą Państwo czas, materiał (podkład) i generują niepotrzebną konieczność wykonywania kolejnych szlifów.

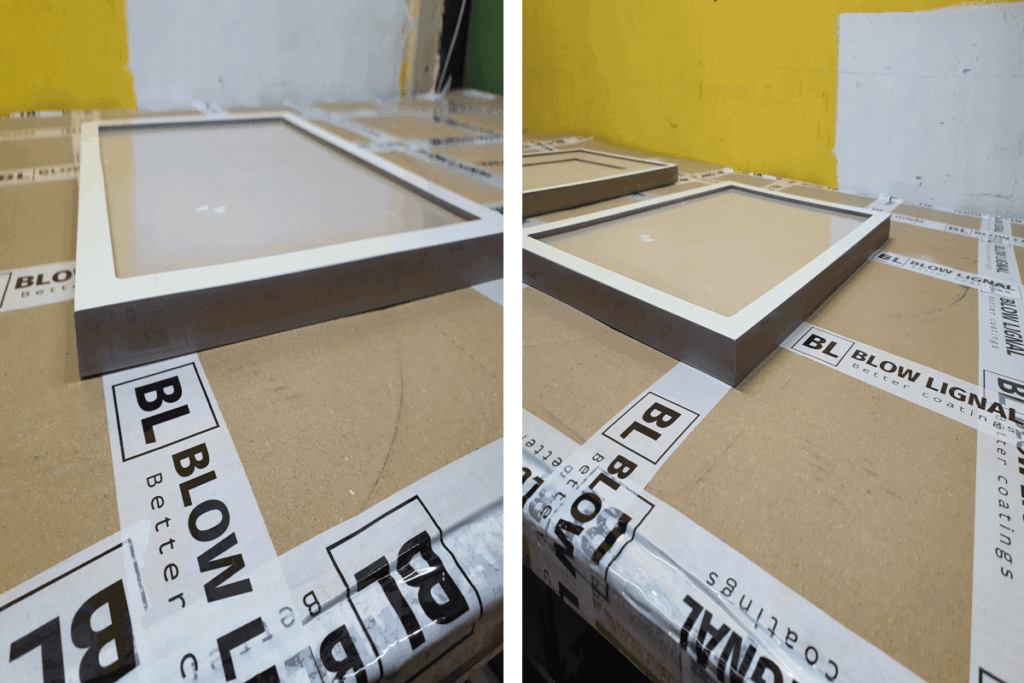

Druga Warstwa Podkładu i Wnioski

Po nałożeniu drugiej, obfitej warstwy, różnice były niepodważalne:

- Front Testowy A (Bez izolantu): Widoczny był wstały włos, a do zniwelowania nierówności na krawędziach konieczna byłaby trzecia warstwa podkładu (lub międzyszlif po drugiej warstwie, co zwiększa czas pracy).

- Front Testowy B (Z izolantem MDF): Element po drugiej warstwie wyglądał doskonale. Powłoka przypominała jakością finalną, wykończeniową nawierzchnię. Izolant LBR 21811 Milesi sprawił, że dwie warstwy podkładu wystarczyły do osiągnięcia idealnej bazy pod lakier nawierzchniowy, co dowodzi jego fundamentalnej roli w procesie.

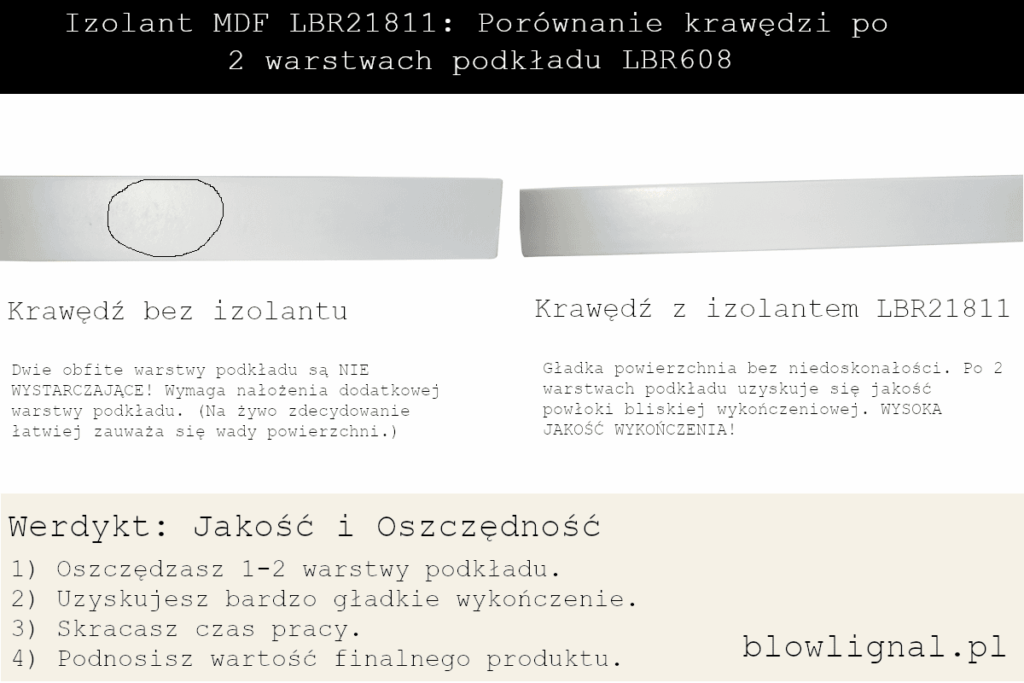

Zdjęcie prezentuje dwa fronty testowe. Po lewej (Front A) zastosowano tylko podkład, natomiast po prawej (Front B) izolant z podkładem.

Na froncie A (po lewej) widać wstanie włosa oraz wiele niedoskonałości powłoki pomimo grubej warstwy podkładu. Front B (po prawej) powierzchnia bez skaz i nieskonałości. Przypomina swoją jakością ostanią wykończeniową warstwę.

Porównanie Finalne: Ekonomia i Jakość Powłoki

Zdjęcie przedstawia finalną wizualizację obu frontów po nałożeniu drugiej warstwy podkładu LBR608 Milesi.

Front Testowy A (Bez Izolantu do MDF) (po lewej stronie)

Na powierzchni Frontu A problem wstającego włosa stał się bardzo wyraźny. Do jego usunięcia konieczne będzie wykonanie dodatkowego międzyszlifu, co, jak już wiemy, wydłuża czas pracy o co najmniej 4 godziny (czas schnięcia do szlifowania). Dodatkowo, aby uniknąć kolejnego szlifowania, można byłoby spróbować nałożyć nieekonomicznie dużą ilość podkładu.

Ryzyko Techniczne: Stosowanie nadmiernie grubej powłoki na frezowanych elementach jest niewskazane. Gruba warstwa podkładu zmniejsza elastyczność powłoki, co w dłuższej perspektywie może prowadzić do pękania lakieru – niwecząc cały wysiłek włożony w wykończenie.

Front Testowy B (Z Izolantem LBR 21811 Milesi) (po prawej stronie)

Po prawej stronie znajduje się Front Testowy B, na którym zastosowano izolant MDF. Po drugiej warstwie podkładu powłoka wygląda elegancko i luksusowo. Brak widocznych skaz, brak wstałego włosa oraz idealne zamknięcie porów i miejsc po szpachlowaniu.

Wniosek: Dwie warstwy podkładu nałożone na izolant LBR 21811 Milesi stworzyły idealną bazę – gładką, optymalnej grubości i bez ryzyka pękania. Izolant do MDF nie tylko podniósł jakość, ale także skrócił czas pracy (brak dodatkowego szlifu) i zagwarantował trwałość wykończenia.

Krytyczna Różnica: Jakość Krawędzi Decyduje o Reklamacjach

Analiza krawędzi jest ostatecznym dowodem na to, że stosowanie izolantu do MDF jest dziś koniecznością, a nie wyborem. Różnica między Frontem A a Frontem B jest dramatyczna i bezpośrednio wpływa na rentowność pracy.

Krawędź bez Izolantu LBR 21811 Milesi (Front A)

Krawędź na elemencie, gdzie zaniechano zastosowania izolantu LBR 21811 Milesi, jest pełna niedoskonałości i widocznych skaz. Podkład został wciągnięty, a powstały włos i nierówności wymagają nałożenia dodatkowej, a być może nawet dwóch dodatkowych warstw podkładu.

To rodzi natychmiastowe problemy:

- Dodatkowy czas i koszt materiału: Konieczność nakładania kolejnych warstw, międzyszlifów i długiego oczekiwania na schnięcie jest nieekonomiczna.

- Ryzyko reklamacji: Klient natychmiast zauważy te niedociągnięcia w krawędziach. Co gorsza, brak stabilnego wypełnienia i nadmierna grubość powłoki mogą po czasie spowodować pękanie lakieru lub pojawienie się przebarwień.

Krawędź z Izolantem do MDF (Front B)

Dzięki izolantowi MDF, krawędź Frontu B jest idealnie gładka i zamknięta już po dwóch warstwach podkładu.

Wniosek jest prosty: Zastosowanie izolantu LBR 21811 Mielsi to inwestycja, która momentalnie się zwraca – zarówno w oszczędności kosztów materiałowych (mniej podkładu), oszczędności czasu pracy (brak dodatkowych szlifów), jak i oszczędności nerwów, które z pewnością towarzyszyłyby ewentualnym reklamacjom i konieczności napraw gwarancyjnych.

Ostateczny Wniosek: Zmień Problem w Zysk!

Nasze testy jasno wykazały, że izolant do MDF LBR 21811 Milesi to nie jest luksus, lecz inwestycja w jakość, czas i spokój ducha. Eliminuje on konieczność dodatkowych szlifów, redukuje zużycie drogiego podkładu i niweluje ryzyko reklamacji wynikających z pękających krawędzi.

Nie Jesteś Przekonany? Wypróbuj na Własnym Warsztacie!

Wiemy, że zmiana przyzwyczajeń wymaga zaufania. Jeśli nadal wahasz się przed zakupem większej ilości izolantu MDF, mamy dla Ciebie specjalną propozycję:

Zestaw Startowy – Limitowana Oferta dla Nowych Klientów!

Tylko teraz i tylko dla nowych klientów oferujemy specjalnie skomponowany, skontrowany zestaw do wypróbowania izolantu LBR 21811:

- 1 kg Izolantu LBR 21811 (Baza)

- 0,5 L Utwardzacza LNB 77

- 0,25 L Rozcieńczalnika LZC 1026

Kliknij tutaj i zapoznaj się z ofertą tego zestawu próbnego!

Pamiętaj: Oferta jest ograniczona czasowo! Sprawdź i zobacz, jakie realne oszczędności czasu i kosztów może dać Ci izolant mdf LBR 21811 w Twojej lakierni.

Masz Pytania Techniczne? Jesteśmy Do Dyspozycji!

Zaufaj nam i doświadczeniu setek zawodowców, którzy używają izolantu do MDF LBR 21811 na co dzień, uzyskując idealne wykończenie. Dzięki temu mają mniej reklamacji i zarabiają więcej!

- Zadzwoń (+ 48 666 636 881) (8:00-16:00)(Pon.-Pt.)

- Napisz (biuro@blowlignal.pl)

- Wypełnij formularz kontaktowy

- Napisz do nas na czacie (znajduje się w prawym dolnym rogu ekranu)

Nie pozwól, aby jakość taniej płyty MDF decydowała o Twojej reputacji. Wypróbuj LBR 21811 już dziś!